前言

写这个文章的目的,一是对自己第一份工作的经验总结,二是作为医疗器械行业的创业团队,走过的一些坑,分享出来,希望能对有缘看到的伙伴一些帮助。

作为行业新人,阐述内容难免会有错误,希望发现问题的你可以不吝赐教。

供应商篇

在新项目中,除了通用设备的供应商外,其他资源基本都要找新的供应商。因此供应商选择的重要性不言而喻。在供应商的确定过程中,尽量遵守各种规定,如《医疗器械生产企业供应商审核指南》,可以很大程度地规避风险。在此基础上,一些自己总结的心得,分享如下。

一. 物料技术需求

二. 供应商的寻找渠道

三. 供应商的确定

四. 和供应商打交道

五. 采购周期

一. 物料技术需求

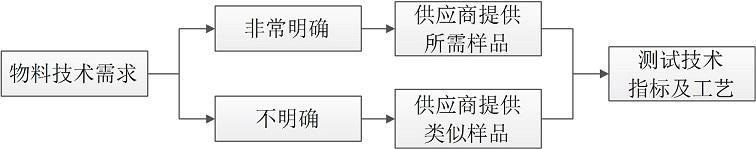

寻找供应商时,根据不同情况的方案如下图。

寻找供应商时,我们自己对物料的需求(物理、化学、生物要求)越明确,越容易有的放矢,供应商也可以根据我们需要提供相应的样品。在需求不够明确的情况下,也可以先找供应商看他们是否有给类似产品的厂家供过货,从而给我们提供样品。

要注意的是,供应商给我们提供的样品的技术要求可能和我们技术要求的不一样,或者技术指标一样,但是测试的方法和单位表示不一样,需要类比或者转化。遇到上述情况,在进行理论计算的同时,还是需要买样品进行试验。

试验主要是结合法规规定的测试方法确定物料是否符合要求,以及对我们产品的生产工艺进行验证。特别是工艺稳定性。若条件允许,多和供应商拿一些样品进行验证,不然后期改工艺会花费很大成本。如一些治具,最好是在确定过程中先做出来。要不若后期发现不合适,对比起后期改工艺要花费的成本,前期投入的试用治具成本其实很值得。

当然,工艺问题只能尽量做好,一些问题,要等到小批量生产,才可能发现。

不过有时候,需求虽然明确,但是也有从严和从宽两种。比方说,一些植入体内的产品,最好是需要无尘无菌的车间生产,这样风险更低。但供应商没有这样的生产条件,而我们已经很难找到可以生产出符合我们要求产品的供应商了,就要退而求其次,放宽要求,同时在后续增加一些工序来降低风险。

比方说一些物料涉及到注塑和挤出的步骤,可能会产生油污。最好的做法,是对油污量进行控制。但需要厂家控制到多少量算合适,怎么保证每次生产都能控制这个量,都很难进行量化和测量。所以,折中的做法,在产品在生产后,加一道清洗工序降低风险。同时确保产品满足生物学、化学要求。

另,物料本身会根据对人体风险分出A、B、C级。不同等级物料对供应商的要求并不一样。风险最高的A类物料,需要签质量协议,且需要去现场审厂。像质量协议,在国内厂家,相对好签一些,但对于国外的厂家,很多不和我们签质量协议,要不质量协议的审核周期会非常长,而且对很多需要把控的点对方并不会认,需要反复沟通。而且一些国外厂家,去现场审厂,也不太现实。所以物料等级定义时,可以根据对人体风险结合供应商实际情况,酌情降级。

二. 供应商的寻找渠道

供应商渠道,根据能找到合适物料的几率从大到小排列出下图。

一. 相对较靠谱的方式是问同行,经过同行筛选过的供应商,用起来会比较省心。但是同行之间会有竞争关系,不一定会告诉,同时可能产品性质非完全一样而造成误导(所以技术要求先了解透彻很有必要)。

二. 看产品对应的专标法规中,起草单位是制造单位的企业。他们作为参与标准制定的企业,实力肯定足够,产品也能满足法规需求,甚至对法规有更正确的解读。但不好的地方就是他们价格会偏高,而且沟通困难。创业企业一般都是购买量少事情多,他们一般不太爱搭理。我们如果认定了对方好,就只能不断主动联系他们来打动对方回复。

三. 用供应商推荐供应商也是好的办法,毕竟他们作为圈内人,对相关物料信息,特别是物料对应的辅料会更加清楚,同时供应商们可能帮忙搭桥联系人,沟通成本能比较低。但供应商有时候可能不一定对我们产品技术要求特别清楚,有可能有误导风险。

四. 常规途径就是阿里巴巴,或展会上能看到的厂家了。

这是一个非常规的例子。我们有个物料一个技术指标一直不合格,于是在不断更换物料材质过程中,这种物料材质国内外所有厂家和牌号都知道得清楚。

一般而言,原料和设备都比较容易打听到,半成品或成品产品的需要费一些周折,因技术要求相对复杂,匹配难度更高。

三. 供应商的确定

有时候,手头有几家可能合适的供应商,应该怎么抉择?主要分为硬性和软性条件两个层面。

- 硬性条件主要是文件资料。具体资料为

【1】供应商资质资料:营业执照(针对厂家)or授权证明(针对代理,注意有效期);

【2】供应商生产资料:ISO9001或者ISO13485体系文件(优选,A类物料最好有),洁净厂房第三方检测报告(有洁净厂房则需要);

【3】物料资料(可资料不全,但不可全无):产品物性表、理化生自检或第三方检测报告、Rohs、MSDS、生物学证明;符合性声明;CFDA注册证明(如果是国内有证产品);

【4】合同或协议:采购合同;质量保证协议(A类必须);

【5】随货资料:销货清单、出厂检验报告(A、B类物料最好有) - 软性条件主要得通过实际接触,去确定供应商是否合适。具体体现为:

- 服务态度。可能前期服务态度会好,接手产品后服务态度会差,但如果前期态度都不好,那后期更不一定。前期服务态度是重要因素。

这一项在需要和供应商进行中、长期合作的项目很重要。如各种开模或者设备类产品。设备类产品的功能,技术细节前期问题比较多,如果对方前期服务不够好,售后问题解决起来会耗费很大的精力。

- 技术能力。懂行听技术内容,不懂听技术逻辑。从他们的角度,可以指出产品能否满足我们的需求,不满足的可能有什么缺陷,需要怎么改进。但,如果对于技术不懂的,最好多打听几家,然后自己抉择。因为虽然有一些厂家看似讲的很有道理,但是其实内容是错的!

我们一款物料有个指标一直不达标,当时请教一个供应商的老总。那位老总给我讲述了这个产品各种特性。我们本身没有能力证伪,只能选择相信。后来在参数一直不达标情况下,请教了另外两个同类物料的供应商,同样的点得到完全不同的解释,后面试验也证明后者说的是对的。

- 服务态度。可能前期服务态度会好,接手产品后服务态度会差,但如果前期态度都不好,那后期更不一定。前期服务态度是重要因素。

我们另一款物料,老总每个技术点都可以和我们透彻分析,包括可能有什么风险点,他原来做类似产品中遇到的技术问题及解决方法。虽然我对该产品的生产相关技术不太懂,但顺着他的逻辑,包括自己调查的一些资料后,咨询他一些点,他也能细细解答出来。对于他实在不懂的问题,他会记下来,然后去请教相关的人员,之后反馈过来。这也是技术上足够靠谱的体现。后期还有一个体现人品的和技术的,这位老总总说,先别提钱,先尝试把东西做出来,先解决我们客户的问题。为了我们项目,老总自己垫进去小几万元,和员工加班加点,最终做出来,再和我们结算。这是认可一个企业精神和企业文化的细节点,不过就超出技术能力以外话题了,不多表。

- 实际情况考察。去现场实际考察,可以体察出很多东西。具体可体察的点有:

- 厂家自己宣称的能力和实际生产能力,具体看规模场地大小,还可以看他们做过什么样的产品。

一类是自己设计的订制品。例如前期在寻找模具厂,一个供应商老总为人特别热情,但实际去看了工厂,规模比较小,对于我们这种较大且复杂的产品并没有类似开发先例,虽然报价比较便宜,但还是担心技术风险太高,所以放弃。后面接触另外两家,有做过大件的产品。特别是其中有一个,同时是给劳斯莱斯,宝马的供应商,所以技术上会让人觉得更加可靠。另一类是有固定模式的订制品,技术迁移难度比较低。主要是一些定制的设备。这种只需要看他们有成批量做过成熟的产品则可确保生产能力。

- 厂家的架构。组织架构越细越完善,分工越细,厂家系统解决问题的能力越强。

当时在模具供应商抉择中,其中一家老总说自己是技术负责同时也是管理者,和我们谈项目的时候,也只有他自己和我们谈技术细节。这样我们担心如果他们项目多了,他一个人很容易处理不过来。另一家模具厂,当时来了三个技术人员一起谈,相对会好很多。最后一家,谈项目的时候,业务,技术主管,质量主管三个部门同时和过来进行会谈。这可以看出他们不仅对模具方面负责,对生产方面也做了预先的考虑。

和第三家聊完,业务会把当天讨论到的问题点整理出来,还有项目需要的预计时间做出来发给我们。特别是在项目进行过程中,每周还会给客户发照片看实际进度。这个给客户足够的确定性和靠谱感。

- 企业文化。不能只看和业务和老总对接的时候他们怎么说,有机会接触到底下的人,可以和他们聊一聊,可以知道企业具体的工作状态。

一个反例。去到上面提到第二个的模具厂跟模,我去到现场,模具还没排上,要等4个小时。这首先可以看出他们时间安排有问题。此外,这4个小时中,我坐在会客室,各种员工时不时会进来聊天,喝茶,很悠闲。看到我在,还会和我聊几句,聊着聊着,基本就知道他们现在内部实际情况,这和他们老总的愿景想法很不一样。下生产车间,观察现场并和一些模具老师傅聊天,更是知道很多人工作状态,人手不够情况下,很多人都在划水。整个企业文化比较散。当时给我感觉就是完,往下和他们的项目推进会阻力重重。项目收尾过程也印证了我的当时担心。

一个正例。去第三家供应商。去到和他们沟通的时候,无论是业务,技术,还是操作机器的一线工人,在思想上都是高度统一,体现出来的都是怎么服务好客户。同样试模,我们11点到,10点半模具就上机就位,而且调机调好。对于客户提出来的问题,也会认真尽职去解答。有意思的细节还体现在,试模出来的产品后,技术拿着产品是一路小跑跑到会客厅拿给我们。

此外,在生产车间,还会看到奖惩板。说为了提高生产的积极性,有时候会举办一些比赛,把生产分几个小组,看谁产品做的越快,质量越好,则整个小组有奖励。反之,如果谁无心,负责的手头的事情没做好,则会有相应的处罚。所有的都明示。另,看处罚明细里,有上班没戴安全帽受到处罚的。这也可看出供应商对员工的安全保障意识。

- 供应商的地域。供应商的地域也会影响厂家的系统服务能力和产品能力。

举例第二家模具厂,这种大型模具厂,原来在一线城市时,人手足够,但为了节约成本,搬去二线城市,由于很多人都不愿意去,而且搬过去的城市本身劳动人口少,于是人手变得严重不足。人手跟不上,服务就下降了。留下的员工加班加点,还是干不完,很多单子无奈能拖就拖。

另一个例子是我们其中一款物料,基本有名的厂家都集中在杭州,其次在上海。这点是我的猜测,因为这个圈子比较小,所以产品相关的人也少,让他们在跳槽时,为了让这些人安家之处不用变,所以一般会在同个城市,从而聚堆。而在这种聚堆中,企业也需要一定实力才能够生存。所以在选择一些特殊物料,会有一定区域偏好。

四. 和供应商打交道

和供应商打交道目的大致有:催样品推荐,催报价,跟合同,催相关资料,跟生产进度,产品出问题的协商。

- 一般供应商(国内,可寻到代替品):

- 一次性能解决的大问题,找大领导(销售总监一类)。

①技术相关的,大领导可能懂更多,可能能给更合适的推荐

②报价,砍价,这种大领导往往有更大的波动额度和拍板权

③产品出问题,大领导也更能把握灵活处理的尺度。 - 对于需要多次回合的问题,找业务员。

如签合同,签质量协议,要相关资料,跟生产进度。

原因:非管理层少一些管理事务,机动性比较强,大领导那边事情会比较多,没办法顾及太多需要耗时间的事情。

- 一次性能解决的大问题,找大领导(销售总监一类)。

我们和供应商沟通中。在砍价时,销售总监可以有更大话语权和拍板权,在遇到阻力时,比方产品加急生产或者一些特殊生产要求,销售总监开口也就可以让这件事更好行动。

- 特殊供应商(国外,难寻代替品):这种一般只有一个对接的业务员,所以只能和他沟通,他有时候比较忙,也就只能友好,适当高频地提醒他关注我们的项目,从而推进。

五. 采购周期

采购周期的分两种周期类型,两种类型要注意的点不一样。

- 定制件的周期注意点:每年有三个时间节点尽量错开:①年末,为了囤货很多厂家在年末会加大采购量,这时生产高峰,很多厂家做不完会有一些拖单现象,所以年末备料提前采购;②开年,此时很多厂家的一线生产工没到齐,生产率会相对低下;③大展会前一个月,如CMEF或者MEDTEC,这些大型的医疗器械展,在开展前,很多厂家会要求供应商加急做自己的产品,其他单排期会受到影响。

- 国外原料的采购:如国外购买的标准品,或者原材料,少需要一个月,多需要三个月,这种务必提前采购如果有需要。而且,要注意关注国际局势。比如近期发生的中美贸易战,我们硅胶管原材料单价就上涨了50%,这种风险也要提前考虑。

- 有效期:这里有效期有两类。一个是物料的有效期,特别是一些化学用品耗材,如油墨,胶水,很多有效期都只是一年。采购时间需要结合以上两点;另一类是代理商的有效期。对于通过代理购买的物料,要注意代理时限,在其时限内购买物料,或者确定是否会续时。代理这点也有风险点,能找直销就不找代理,不然对方代理过期,内部需要做供应商变更比较麻烦。

结束语

上面就是供应商方面的一些经验总结。一个创业团队前期,供应商的确认确实是占据很大的时间精力。但是积累一定供应商量了,之后新的项目就能稍微省些精力。好的供应商对项目正常推进能起到作用实在太大了,所以磨刀不误砍柴工,请务必好好选择。